Sin embargo, el concepto Lean no tuvo reconocimiento hasta los años 90, después de que se publicara Estados Unidos “La máquina que cambió el mundo”, de Womack y Jones.

Para que vayas situándote, este modelo de gestión está enfocado a la creación de un sistema de trabajo en el que se minimicen los recursos necesarios. Es decir, se pretende eliminar el despilfarro.

Normalmente, esta reducción se lleva a cabo mediante la aplicación de estos:

7 aspectos de mejora que suponen aplicar la metodología Lean

- Sobreproducción: producción de artículos en una mayor cantidad de la requerida por el cliente o antes del pedido.

- Transporte: a veces, si tienes que mover la mercancía o materiales puede suponer pérdida excesiva de tiempo y dinero.

- Inventario: excesivo almacenaje de materias primas o producto terminado.

- Defectos: repetición de los procesos, bien porque el cliente no está conforme con el producto o por la propia empresa.

- Tiempo de espera: se pueden producir por averías de máquinas, espera en la recepción de materiales para la producción, incluso cuenta la espera de los clientes al teléfono.

- Exceso de procesados: hace referencia al procesado de los artículos, bien por proveer niveles de calidad más altos que los pedidos por el cliente o por la realización de procedimientos innecesarios para procesar los mismos.

- Movimientos: cualquier movimiento que haga el operario que no vaya destinado a generar valor al producto o servicio. Es decir, bajar y subir escaleras, buscar documentación en estanterías, caminar para llegar de un despacho a otro, etc.

Resumiendo la aplicación práctica de estos aspectos en una serie de principios más generales, que cada empresa puede definir de diferente manera podemos indicar:

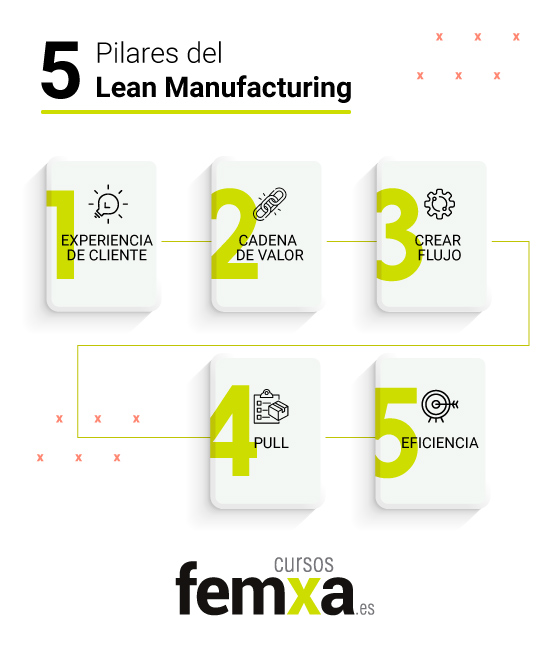

Los 5 pilares fundamentales de la Metodología Lean

Definir la mejor experiencia de cliente:

La mayoría de los clientes buscan una solución, no un producto o servicio.

Identificar la cadena de valor:

Eliminar los pasos de dicha cadena que no añaden valor, generando el VSM, "Value stream mapping", a través del cual se realiza un cartografiado de la cadena de valor actual, y también de la futura.

Crear flujo:

Hacer que todo el proceso fluya sin interrupciones. Desde la materia prima hasta el consumidor final.

Producir el “tirón” (pull) del cliente:

Producción en base a pedidos de los clientes en vez de pronósticos de ventas a largo plazo.

Perseguir la mejora continua:

Buscar la eficiencia mediante pequeños cambios que se producen de modo continuo.

La importancia de las personas

La dimensión humana del Lean Manufacturing parte de la premisa de que los trabajadores son lo más importante de las empresas. Son los que están en contacto con el medio de trabajo y, por tanto, son los primeros en observar cuáles son los problemas a resolver.

La introducción de la metodología Lean supune un cambio relacional entre la jerarquía y su gente, donde se promociona más la escucha, la participación de los trabajadores, la preocupación por su bienestar, la salud y laseguridad.

¿Te ha parecido interesante el artículo? ¿Quieres saber más sobre el tema? Puedes inscribirte en nuestro Curso Lean Manufacturing.

No te olvides de dejar tu comentario, ¡Te esperamos!